2025.11.06

コトづくり

失敗しない制御盤設計とは? 成功する設計のヒント

製造装置や生産ラインの安定稼働を支える制御盤。その性能を左右する重要な工程が「制御盤設計(盤設計)」です。制御盤の設計が不十分であれば、動作トラブルやメンテナンスに響き、その結果、生産効率の低下に影響を及ぼすおそれがあります。

本稿では、制御盤設計の基本から設計と製造の関係、さらに効率化を支えるソリューションまで、失敗しない制御盤設計のポイントをわかりやすく解説します。

制御盤と制御盤設計

制御盤とは、機械設備や生産ラインを安全かつ正確に動かすための頭脳であり、機械そのものの動きを管理します。制御盤は、生産効率や製品の品質を直接高めるものではありませんが、運転制御を通じて、機械設備や生産ラインの効率化・安全性・品質維持を支える役割を担います。

制御盤内部には、PLC、リレー、ブレーカ、端子台、インバータ、電源装置などが組み込まれており、センサやスイッチなど外部の入力信号を受け取り、機器を適切に制御します。

機械設備が意図したとおりに動作し、安定かつ安全に制御できるかは、制御盤設計の精度が重要となります。制御盤設計が適切であれば、装置の誤動作やトラブルを防ぎ、生産ラインの安全性や効率性、さらにメンテナンス性を高い水準で維持することが可能です。

制御盤設計とは単なる図面作成に留まらず、機械設備や生産ラインなど全体の信頼性につながる工程であり、その目的は単に電気をつなぐことではなく、「安全性・効率性・メンテナンス性」を高い次元で実現することにあります。

制御盤設計の目的

安全性

過電流・漏電・短絡などを防ぐための保護設計を行い、各種安全規格(JIS、CE、ULなど)に準拠する。

効率性

省スペース化や配線経路の最適化により、機械全体のレイアウトスペースや製造コスト、組立時間を削減する。

メンテナンス性

部品交換や点検が容易になるよう、配線や機器レイアウトを整理。

これらの目的を確実に実現するには、電気仕様・機器構成・レイアウトといった多くの設計要素を最適化する必要があります。機械ごとに最適な制御盤を製造するためにも、設計段階での検討は非常に大切です。

制御盤設計フローと重要性

組立のしやすさや、導通・絶縁検査の実施を考慮した設計を行うことで、制御盤の製造段階での効率は大幅に向上します。

また「良い設計が品質を左右する」という方もいるほど、設計の精度は品質と密接に関係しています。しかし、制御盤は設計の高品質だけでは十分と言い切れないのも事実です。製造と設計が密接に連携してこそ、真の品質が生まれます。

実際に、設計段階で理論的に成立していても、現場での組立・配線作業に支障が出るケースは少なくありません。例えば、「図面通りだが配線が届かない」「機器交換のスペースが確保できない」といった問題が発生することもあります。そのため、設計者と製造担当者の間でデザインレビューを踏まえ、設計・製造することが大切です。

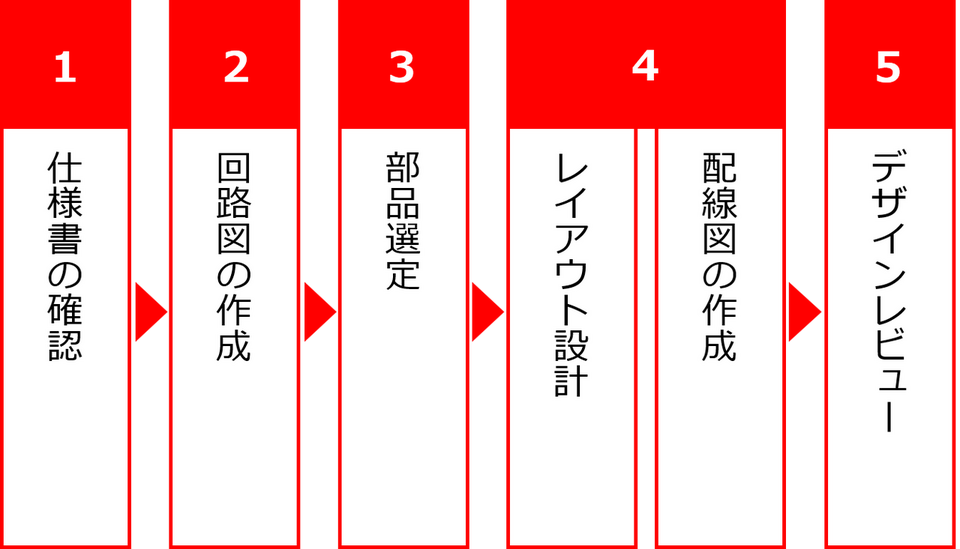

マグトロニクスの場合、制御盤設計は主に以下のフローで進められます。

1 仕様書の確認

お客様からいただいた機械設備の仕様書をもとに、動作条件、入力・出力点数、電源仕様、安全要件などを確認します。ヒアリング不足や誤認識は、後戻りのリスクが大きくなるため、綿密な打ち合わせが必要です。

2 回路図の作成

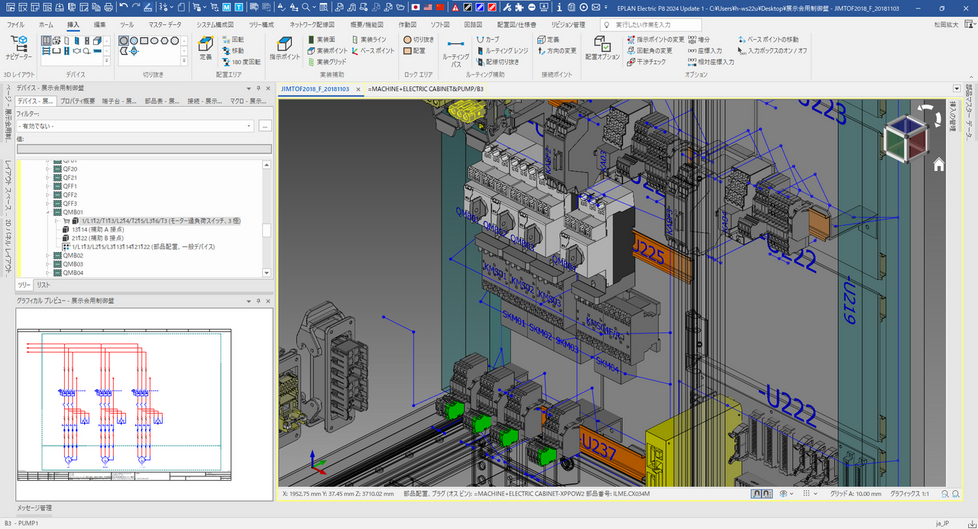

制御回路・電源回路を設計し、動作フローに基づいた回路図を作成します。3D電気CADなどの設計ソフトを用いて、ミスのない正確な図面を作成します。

3 部品選定

PLC、リレー、端子台、保護装置、スイッチング電源などを選定します。要求仕様・各種対応規格・信頼性・価格・入手性を考慮 しながら、将来的なメンテナンス性も視野に入れた選定が重要です。

4 レイアウト設計/配線図の作成 ※同時進行

レイアウト設計…機器の発熱や放熱、配線経路、ノイズ対策を考慮し、盤内のレイアウトを最適化します。省スペース化を図る等、運用のバランスが求められます。

配線図の作成…電装仕様、顧客要求、各種対応規格をもとに、電圧・電流・ノイズ対策など、電気配線に求められる機能を考慮した電線の選定や、配線作業の効率を考慮した配線順序など、様々な要素を取り入れた配線図(布線表、ケーブル図)を作成します。

5 デザインレビュー

設計者と製造担当者の間でデザインレビューを踏まえ検証し、製造工程へ移ります。

制御盤設計・製造のソリューション

制御盤製造のソリューションは、大きく3つのパターンに分類できます。

・自社製造

自社で設計から製造まで一貫対応する方法です。一般的に特注仕様・カスタム製品が多い大手メーカーに見られます。社内でノウハウを蓄積できる反面、製造リソースや人員確保が課題になります。また、自社製造と外注への切り替えルールは、メーカーごとに異なります。

・アウトソーシング

標準品や量産型の制御盤では、外部の専門メーカーに一括委託するケースがあります。製造コストの削減や短納期対応が可能で、設備の負荷を軽減できるのがメリットです。

アウトソーシングする場合は、設計~製造・メンテナンスまで一貫対応できるパートナーを選ぶことがおすすめです。工程ごとに分断されていると、仕様伝達ミスや品質のばらつきが起こりやすくなるリスクがあるためです。

また、「設計・試験は自社で行い、組立や量産部分のみを外注する」など、自社製造と製造の一部工程のみを外部委託する「ハイブリッド方式」で製造を行なう方法もあります。品質とコストのバランスを取りながら、柔軟な体制を構築できることがメリットです。

・DXソリューション型

近年注目され市場拡大傾向であるのが、制御盤設計と制御盤製造を総合的にDX(デジタルトランスフォーメーション)化する方法です。例えば、マグトロニクスが提供するサービス「制御盤DXアシスト」では、設計業務に関してワンストップでアシストしています。

• 企業様の現状課題にあった電気CAD選定のサポート

• 電気CAD導入支援、部品データベース構築

• 試作の実証検証などを含めたコンサルティング

業務効率化、品質向上、人的ミスの低減、設計・製造スピードの向上などモノづくりのための設計を支援し、制御盤設計から製造時の課題解決を実現するDXソリューションです。

まとめ

一貫した品質を重視するなら、信頼できる制御盤設計のプロにアウトソーシングを

制御盤設計は、「制御盤の品質の7割を決める」と言われるほど、重要な工程です。どんなに高性能な部品を使っても、設計段階での整合性や安全性が欠けていれば、その性能を十分に発揮することはできません。

どの設計方法を採用するかは各企業様の考え方次第ですが、「自社に合った設計体制を選択する」ことが、長期的なコスト削減と品質維持につながるポイントとなります。一貫したクオリティを求めるなら、信頼できる制御盤設計のプロにアウトソーシングすることがおすすめです。

マグトロニクスでは、工作機械向け制御盤をはじめ、産業機器分野の制御盤をも手掛けており、設計チームがお客様からいただいた仕様にもとづいて、より最適な盤設計・提案を行いながら、製造を進めています。

受託製造の豊富な実績に加え、各種規格(JIS、CE、UL)にも対応しており、品質・環境マネジメントの国際規格「ISO9001:2015」「ISO14001:2015」の取得により、安定した品質での製造が可能です。さらに、DXソリューションサービス「制御盤DXアシスト」で、企業様の課題に合わせた多角的なサポートを提供しています。

確かな制御盤設計は、失敗や後悔のない未来を実現する鍵です。設備の価値を最大限に引き出す第一歩は、まさに設計段階から始まります。

監修・青木 誠

約20年以上にわたり、制御盤業界に従事し、技術・現場・顧客対応の三つの視点を理解する制御盤のプロフェッショナル。生産技術分野で制御盤やハーネス・ケーブルの設計を担当した後、検査課にて製品検査業務を経験。その後は営業職として、お客様の要望や課題を直接伺い、ニーズに即した提案活動を行う。現在は電気CAD推進業務にも携わる。

参考文献・参考サイト

EPLAN株式会社 公式ブログ

「制御盤設計製造自動化の悩み1「特注品ばかりで制御盤設計製造を自動化できない!」

「制御盤設計DXが加速中!設計効率と製造自動化のカギは部品データ」

オムロン株式会社 「制御盤BASIC」